Weixian Unit 79 Введение и сравнение различных систем нейтрализации

Jul 06, 2023

1. Описание Weixian Unit 79

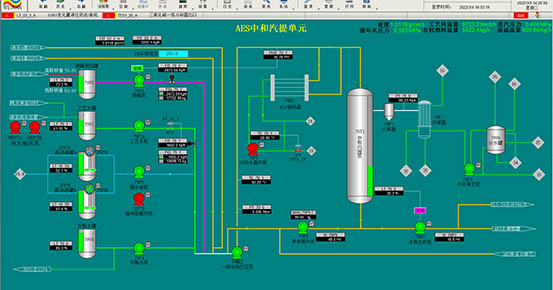

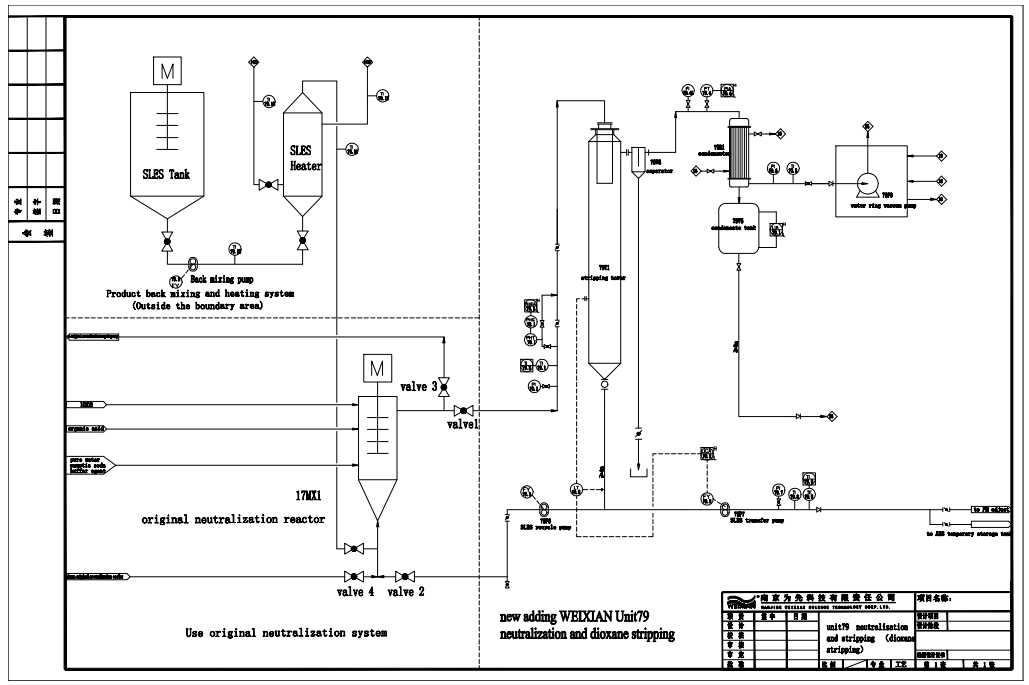

1.1 Принцип работы установки нейтрализации и отпарки диоксана на установке 79 компании WEIXIAN заключается в том, что только кислотное и основное сырье с 10-кратным (1000%) охлаждением, дегазацией и отгонкой диоксана SLES смешиваются и реагируют в реакторе нейтрализации (79MX1). В ходе реакции выделяется небольшое количество тепла, что вызывает очень заметное повышение температуры (3-5 ℃). Это обеспечивает стабильное значение pH нейтрализующих материалов и светлый цвет. Между тем, реактор нейтрализации (79MX1) поддерживает постоянное давление на выходе на уровне 0,3 бар, что обеспечивает стабильную подачу кислоты, основания, буфера и отбеливателя.

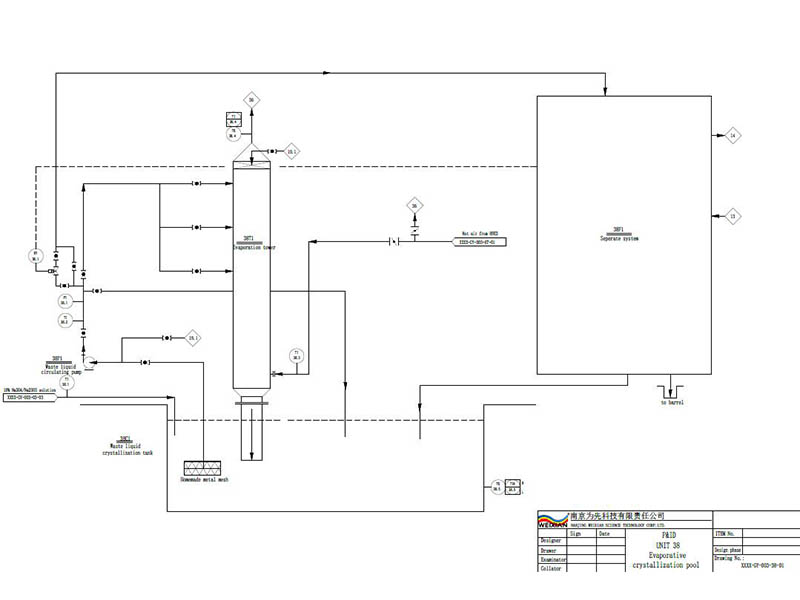

1.2 Материал, выходящий из реактора нейтрализации (79MX1), поступает в отпарную колонну (79T1). В условиях вакуума и низкой температуры (45-55 ℃) материал испаряет влагу, охлаждается, удаляет диоксан и дегазирует. Потому что нет вращающегося оборудования, и материал не соприкасается с внутренней стеной зачистной колонны; техническое обслуживание, электроэнергия и чистка не требуются. Кроме того, продолжительность прохождения материала от реактора нейтрализации к отпарной башне достаточна для отбеливания.

1.3 В нижней части отпарной колонны (79T1) количество материала (охлажденного, дегазированного и отпаренного от диоксана) в 10 раз превышает объем, через рециркуляционный насос 79P6 SLES поступает в реактор нейтрализации (79MX1). Так что 79МХ1-79Т1-79П6 составляет основную технологическую линию блока 79.

1.4 Материал (охлажденный, дегазированный и очищенный от диоксана) проходит через перекачивающий насос SLES (79P7) и выгружается из системы. Низкотемпературный пар конденсируется в конденсаторе, а сконденсированная вода (содержащая диоксан) выводится (200 частей на миллион, 75 кг/т SLES). Вакуумный насос рециркуляции (79P9) создает условия вакуума.

1.5 Подача вспомогательных материалов: чистая вода контролируется массовым расходомером и регулирующим клапаном (маленький регулирующий клапан предназначен для производства продукта с высокой концентрацией, большой регулирующий клапан - для продукта с низкой концентрацией). Жидкая каустическая сода также контролируется массовым расходомером и регулирующим клапаном; буфер и отбеливатели контролируются насосами-дозаторами.

1.6 Эта система также производит AOS, используя байпас выходного отверстия реактора нейтрализации (79MX1). При производстве АОС Вакуумный насос не работает, обезвреженный материал не нуждается в охлаждении, он поступает на гидролиз султона Материалонасосом 79П7.

1.7 Система находится в вакууме и имеет значение pH ≤ 7,5, повышение температуры реакции нейтрализации очень мало (температура материала ≤ 55 ℃) и обеспечивает наилучшие требования к производству аммонийной соли SLES.

2. Сравнение различных технологий нейтрализации SLES

В настоящее время существует четыре различных технологии непрерывной нейтрализации: 1. Двухступенчатая нейтрализация по итальянской технологии; 2. Насос типа Нейтрализация по американской технологии; 3. Вакуумная нейтрализация по итальянской технологии и 4. Нейтрализация и отгонка диоксана WEIXIAN.

Первые два типа являются распространенными технологиями нейтрализации, в обоих используется высокоскоростное смесительное оборудование сдвига для полного смешивания подаваемого и выходящего SLES, а затем через рециркуляционный насос SLES и охладитель для отвода тепла нейтрализации. После этого 15-кратный (1500%) выход возвращается в оборудование для нейтрализации смесителя для повторного орошения, 1-кратный выход - на обработку продукта. Разница между этими двумя типами заключается в следующем: нейтрализация насосного типа напрямую связана с обработкой продукта. Однако двухступенчатая нейтрализация сначала направляется на второе смесительное оборудование для повторного смешивания, а затем на обработку продукта. Преимущество этих двух типов заключается в том, что оба они имеют массовый поток обратного потока SLES, обеспечивают повышение температуры ниже 5 ℃ и стабильное значение pH. Согласно практическому опыту, до тех пор, пока концентрация SO3, содержание свободного масла и особенно время пребывания сульфата остаются неизменными, различные показатели, такие как стабильность pH и содержание диоксана, будут одинаковыми.

Оба последних типа представляют собой многофункциональные технологии нейтрализации, объединяющие нейтрализующее смешивание, нейтрализационное охлаждение, вакуумную отгонку диоксана и вакуумную дегазацию.

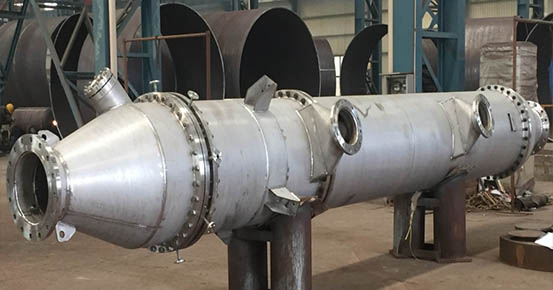

Вакуумная нейтрализация переносит реакционные материалы в пленочный испаритель, в котором происходит реакция. Одновременно происходит испарение влаги, удаление диоксана и дегазация в условиях вакуума. В этой технологии используется один пленочный испаритель для нейтрализации смешивания и испарения влаги, а пленочный испаритель имеет ограниченную площадь испарения. Он отличается высокой стоимостью и высоким энергопотреблением двигателя, а количество подаваемого SLES ограничено. Как правило, для установки SLES производительностью 3,8 т/ч допустимая площадь испарения составляет 10㎡ (без рефлюкса SLES). Если он имеет 2-3-кратный обратный поток, действительная площадь испарения должна достигать 30㎡. Что касается этого типа оборудования, то большие проблемы должны возникнуть не только с точки зрения обработки, но и с точки зрения стоимости и энергопотребления. Вакуумная нейтрализация не имеет обратного потока SLES, это приведет к слишком большому повышению температуры, температура материалабыть более 85 ℃ и привести к нестабильному значению pH.

Технология нейтрализации и отгонки диоксана компании WEIXIAN заключается в полном смешивании реакционного материала в реакционном насосе или смесителе нейтрализации с 10-кратным (1000%) обратным потоком SLES, повышение температуры контролируется на уровне около 3-5 ℃. Затем СЛЭС идет к зачистной башне и рассредоточивается в ней. Одновременно испаряйте влагу и дегазируйте в условиях вакуума -0,09/-0,095 МПа. Он обеспечивает одновременную нейтрализацию, охлаждение, отгонку диоксана и дегазацию, а также преодолевает высокие температуры, низкую стабильность pH и высокое энергопотребление технологии вакуумной нейтрализации. Кроме того, он производит SLES с низким содержанием диоксана (гарантировано ниже 10 частей на миллион, достижимо 1-5 частей на миллион) при более высокой концентрации SO3 (3%) и более низком содержании свободного масла (1,2%), что означает низкое энергопотребление, низкий удельный расход сырья. и низкое содержание диоксана. Технология нейтрализации и удаления диоксана от WEIXIAN также может использоваться для нейтрализации AOS и SLS.

Что касается обычной технологии нейтрализации, то, если содержание диоксана будет ниже 15 частей на миллион, концентрация SO3 будет составлять 2,3-2,5%, а содержание свободного масла будет составлять 1,5-1,7%, что означает увеличение энергопотребления на 15 кВтч и увеличение органического сырья на 3-5 кг. расход материала на производство каждой тонны 70% SLES.

3. Преимущество сводки Unit 79

Во-первых, что касается нейтрализации SLES, охлаждения, отгонки диоксана и дегазации, все параметры установки нейтрализации и отгонки диоксана на установке 79 компании WEIXIAN лучше, чем у вакуумной нейтрализации Ballestra. Во-вторых, на установке 79 содержание SO3 может быть увеличено с 2,75% до 3,75%, в то время как установка сульфирования производит SLES, а содержание диоксана и свободной нефти остается низким. Это означает, что мощность может быть увеличена максимум на 40%, а потребление электроэнергии может быть снижено на 40% без необходимости улучшения качества сухого воздуха.

Установка 79 компании WEIXIAN объединяет нейтрализацию, охлаждение материала, дегазацию и отгонку диоксана в один процесс; производит низко/высококонцентрированную натриевую/аммониевую соль SLES/SLS и AOS. Его технологический процесс краток и прост, так что работа стабильна и проста. 79T1 — это статическое оборудование, без двигателя и вращающихся частей, оно не тормозит. Реакция нейтрализации происходит в 79MX1, с рециркуляцией большого количества шлама, повышение температуры составляет менее 5 ℃, цвет продукта и значение pH являются хорошими и стабильными. Он использует теплоту нейтрализации для испарения влаги и диоксана в вакууме и низкотемпературном режиме, дополнительное тепло от нагревателей не требуется. Благодаря низкому содержанию диоксана, низкому удельному потреблению электроэнергии, низкому удельному потреблению органического сырья и энергопотреблению эта технология является лучшей среди мировых конкурентов.

Китай Блок 79 Нейтрализация и отгонка диоксана, Блок 79 Нейтрализация и отгонка диоксана Поставщик - njweixian.com